搜索结果: 46-60 共查到“知识要闻 铸造工艺与设备”相关记录100条 . 查询时间(2.905 秒)

Sb对球墨铸铁形核过程的影响(图)

球墨铸铁形核过程 Sb 线性FEG扫描电镜

2022/11/30

弘扬工匠精神 逐梦铸造强国——第七届全国铸造行业职业技能竞赛圆满落幕(图)

第七届 全国铸造行业职业技能竞赛

2022/11/30

第八届全国铸造行业职业技能竞赛将在晋城市举办(图)

第八届 全国铸造行业职业技能竞赛 晋城

2022/11/30

世界最大550t铸造起重机成功发运

550t铸造起重机

2022/11/30

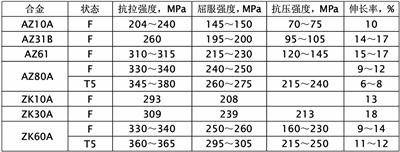

挤压镁材力学性能及新挤压工艺(图)

挤压镁材力学性能 新挤压工艺

2022/11/30

铝合金压铸工艺及模具技术发展现状分析(图)

铝合金压铸工艺 模具

2022/11/30

铝合金曲轴箱前油封压力铸造工艺优化研究(图)

铝合金 曲轴箱前油封铸件 压力铸造工艺

2022/11/30

熔炼过程参数信息标准化系统的研发与应用(图)

熔炼过程 参数信息标准化系统

2022/11/30

针对熔炼生产过程参数管理的短板,熔炼质量分析难度大等问题,通过对熔炼生产工序的梳理和优化,开发了符合当前管理要求和生产实际的信息化管理系统,实现过程参数的读取记录、监测控制、传递和应用等功能。

浇注温度对IN792合金组织与持久性能的影响

浇注温度 IN792 合金组织 持久性能

2022/11/30

消除铝合金压铸件气孔缺陷的工艺改进(图)

铝合金压铸件 气孔缺陷 轻量化

2022/11/30

过共晶高铬铸铁铸造工艺研究(图)

过共晶高铬铸铁 铸造工艺

2022/11/30

大型托轮铸造工艺措施优化(图)

大型托轮 铸造工艺

2022/11/30